摘要:聚氨酯筛网涨紧式安装技术作为现代筛分设备中的重要创新,其核心在于通过科学的结构设计和高效的施工工艺,实现了筛网安装的便捷性与使用性能的优化。这一技术源于锰钢筛网的安装经验,经过材料革新与工艺改进后,在矿山、冶金、建材等行业得到广泛应用。以下从技术原理、施工要点及性能优势三个维度展开详细解析。

一、涨紧式安装的技术原理与结构设计

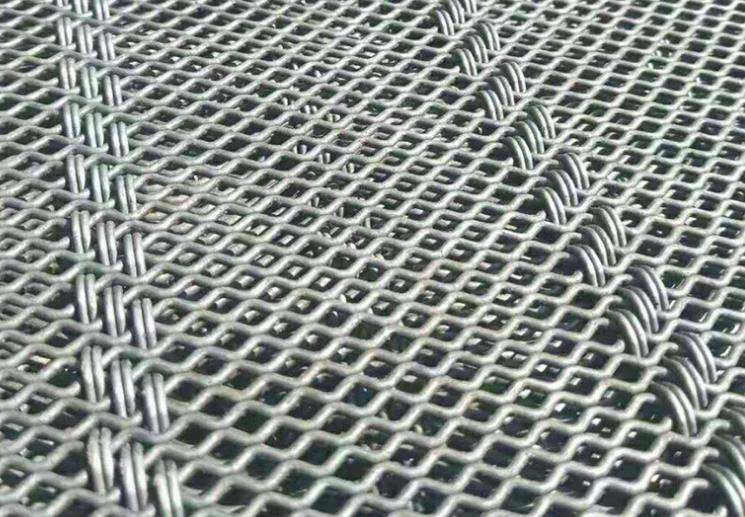

涨紧式系统的核心组件包括涨紧勾、钢丝绳及浇筑平台三大模块。涨紧勾作为受力支撑件,通常采用5毫米厚Q235钢板冲压成型,其长度需严格匹配筛机筛面的分段尺寸。例如在3米×6米的直线振动筛上,每块筛网需配置4-6组涨紧勾,每组间距控制在500-600毫米以保证受力均匀。钢板上预设的Φ8-10毫米固定孔,采用激光切割工艺加工,确保孔位精度误差不超过±0.5毫米。

钢丝绳选用4-5毫米直径的6×19型合股钢丝绳,破断拉力需达到12kN以上。安装时通过铝合金压制搭扣形成闭环结构,配合专用紧绳器施加预紧力,使钢丝绳初始张力维持在300-400N范围内。这种设计使得筛网在承受物料冲击时,能通过钢丝绳的弹性变形缓冲局部应力,避免聚氨酯材料因硬性拉伸导致的开裂。

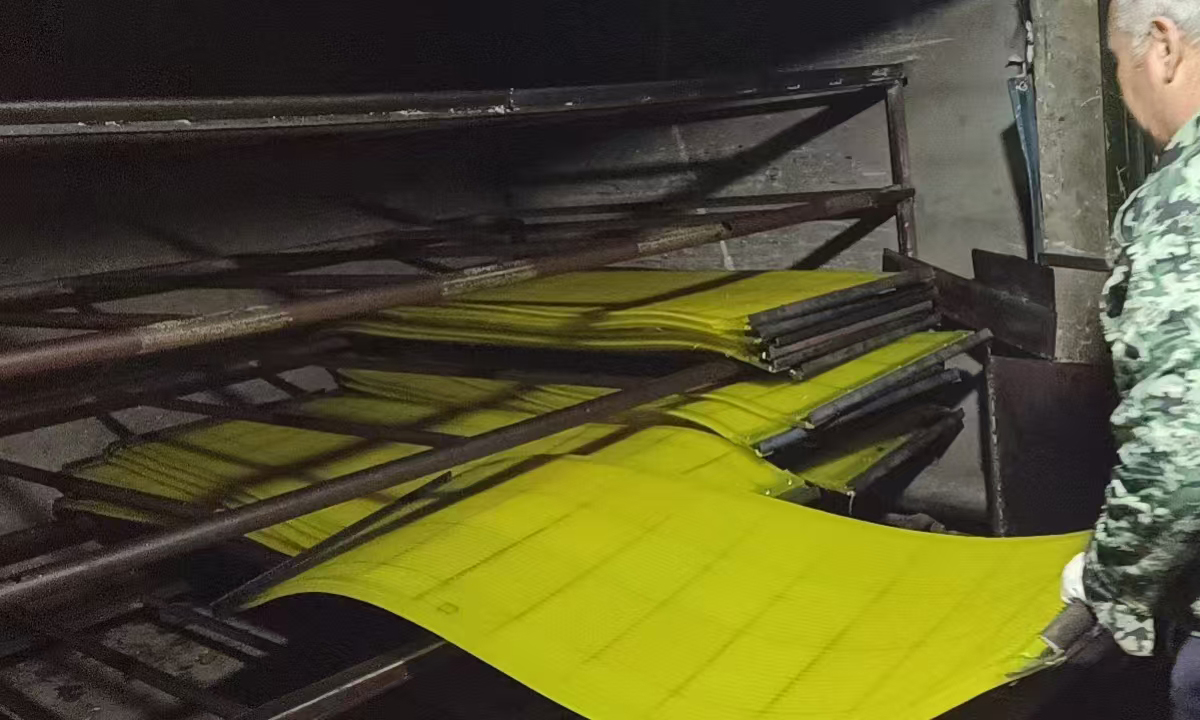

浇筑平台采用模块化钢结构,平台平面度误差控制在2mm/m²以内。施工时先通过全站仪定位涨紧勾安装位置,采用扭矩扳手将M12马车螺栓紧固至85N·m标准值,再使用液压张紧装置对钢丝绳施加均匀拉力。模具装配阶段需特别注意侧模与底模的间隙控制,通常预留0.5-1毫米热膨胀余量,防止聚氨酯固化过程中产生变形。

二、关键施工工艺控制要点

1. 表面预处理技术

筛网内衬需进行喷砂处理达到Sa2.5级清洁度,粗糙度控制在50-75μm范围。某选矿厂实践表明,经磷化处理的金属基体可使聚氨酯粘结强度提升40%,界面剪切力达到8MPa以上。

2.浇注工艺参数

采用双组分聚氨酯预聚体(硬度98±2 Shore A)时,浇注温度应维持在25±2℃,料流速度控制在0.5-0.8kg/s。某水泥厂筛分系统改造案例显示,采用分段浇注工艺(每次浇注长度不超过1.5米)可减少气泡缺陷率达60%。

3. 固化过程控制

在环境湿度≤60%条件下,初凝时间约25分钟,72小时后可达到设计强度的90%。建议采用红外加热带辅助固化,温度梯度保持在5℃/h的升降温速率,能有效消除内部应力集中。

三、性能优势的工程验证

某铁矿选厂对比测试数据显示:与传统螺栓固定式筛网相比,涨紧式安装使筛网更换时间从8小时缩短至1.5小时,张紧作业人力投入减少75%。筛面平整度检测表明,在2000×4500mm面积内平面度偏差≤1.2mm,物料通过速度提高18%,筛分效率达92.7%(较旧式提升11.3%)。

维护方面,采用力矩扳手每月检查马车螺栓(标准扭矩值±5%),配合钢丝绳张力检测仪监控预紧力变化。某锑矿应用案例中,该系统连续运行14个月未出现筛网松弛现象,使用寿命延长至锰钢筛网的3-4倍。

四、技术创新与发展趋势

当前行业正探索智能化涨紧系统,集成应变传感器和液压自动调节装置,可实现张力实时监控与动态补偿。实验数据表明,这种系统能使筛网工作应力波动范围缩小至±5%,进一步降低聚氨酯材料的疲劳损耗。此外,纳米改性聚氨酯材料的应用,使筛网在保持98%开孔率的同时,耐磨性能提升50%以上。

小结:随着5G技术在工业场景的渗透,远程监控筛网张力状态已成为可能。某智能矿山项目已实现通过移动终端查看筛网健康状态,预测性维护使非计划停机时间减少90%。这些技术进步将持续推动涨紧式安装工艺向更高效、更智能的方向发展。

管理员

该内容暂无评论