聚氨酯筛网作为工业筛分领域的重要材料,其重量计算直接关系到生产成本、运输安装及设备匹配。本文将系统解析聚氨酯筛网与盲板的重量计算公式,并结合实际案例说明开孔率的计算方法及影响因素,为工程选型提供技术参考。

一、聚氨酯盲板重量计算原理

盲板作为无孔实心板材,其重量计算遵循线性关系公式:

重量(kg/㎡)= 厚度(mm)/10 × 13

该公式中常数13为聚氨酯材料密度系数,代表每10mm厚度对应13kg/㎡的理论重量。例如20mm厚盲板重量为:20÷10×13=26kg/㎡。此计算未考虑边缘倒角或表面纹理等工艺差异,实际重量可能存在±3%浮动。

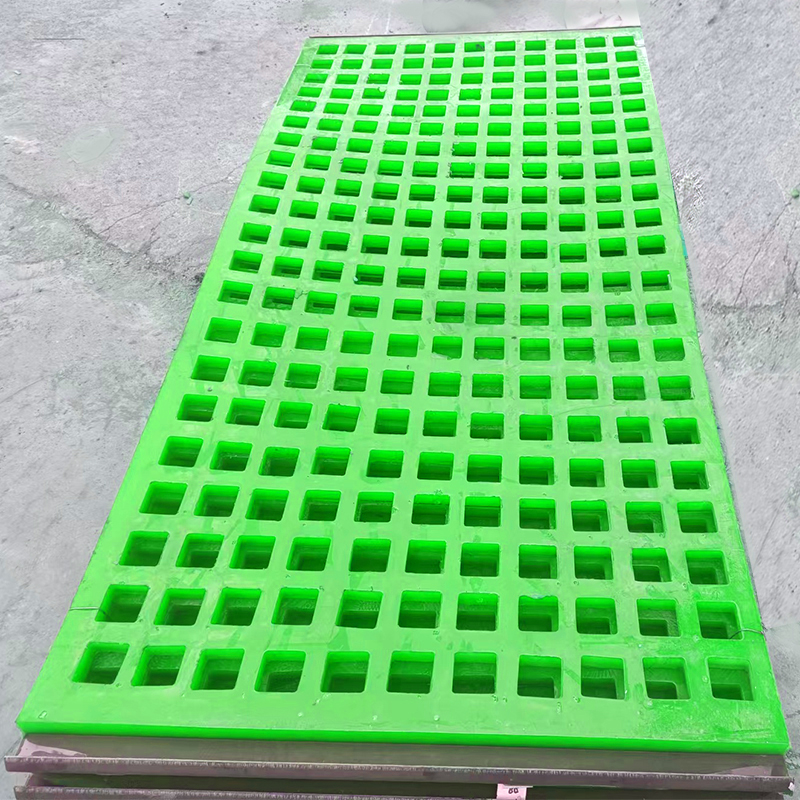

二、开孔筛网重量计算核心算法

对于方孔、圆孔等开孔结构筛网,需引入开孔率修正系数:

重量(kg/㎡)= 厚度(mm)/10 × 13 ×(1-开孔率)

以30mm厚、28mm方孔、开孔率36%的筛网为例:

30÷10×13×(1-0.36)=24.96kg/㎡

该计算表明,开孔率每增加10%,同等厚度筛网重量降低约3.9kg/㎡。实际应用中需注意:

1. 开孔率计算公式:**孔径²×孔数÷筛面总面积**

2. 标准方孔筛网开孔率简化计算:当孔距=孔径时,理论开孔率为(28×28)÷(56×56)=25%,但实际模具设计可能存在交错排列,需按具体孔数复核。

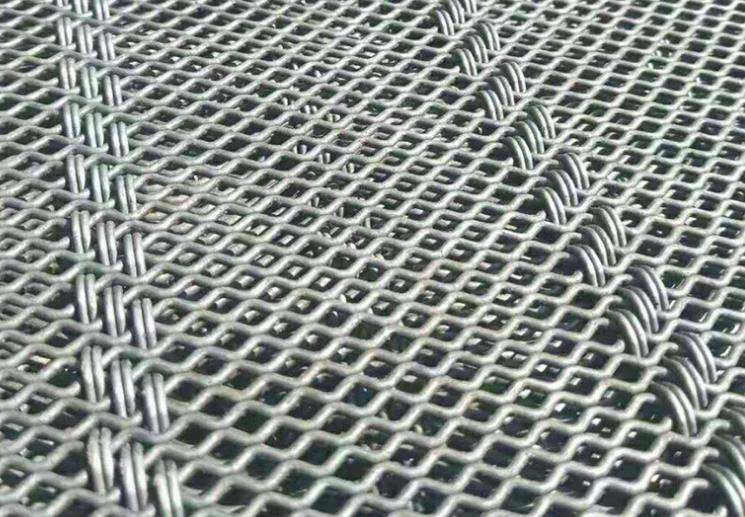

三、开孔率计算的工程实践要点

1.孔型影响系数

圆形孔因无死角,有效筛分面积通常比方孔高5-8%;异形孔(如条缝孔)需采用投影面积计算。某矿山案例显示,相同孔径下圆孔筛网比方孔减重约1.2kg/㎡。

2.模具锥度补偿

聚氨酯浇注模具通常带有1°-3°脱模锥度,导致孔口尺寸比孔底大3-5%。例如标称28mm方孔,实测可能为28.5-29.2mm,需按最大孔径计算开孔率。某振动筛厂家实测数据显示,锥度可使开孔率偏差达2.3%。

3. 孔排列方式优化

60°交错排列比正交排列增加开孔率4-7%。以Φ10mm圆孔为例:

- 正交排列(孔距12mm):开孔率=10²π/4÷12²=54.5%

- 交错排列(孔距12mm):开孔率提升至58.9%

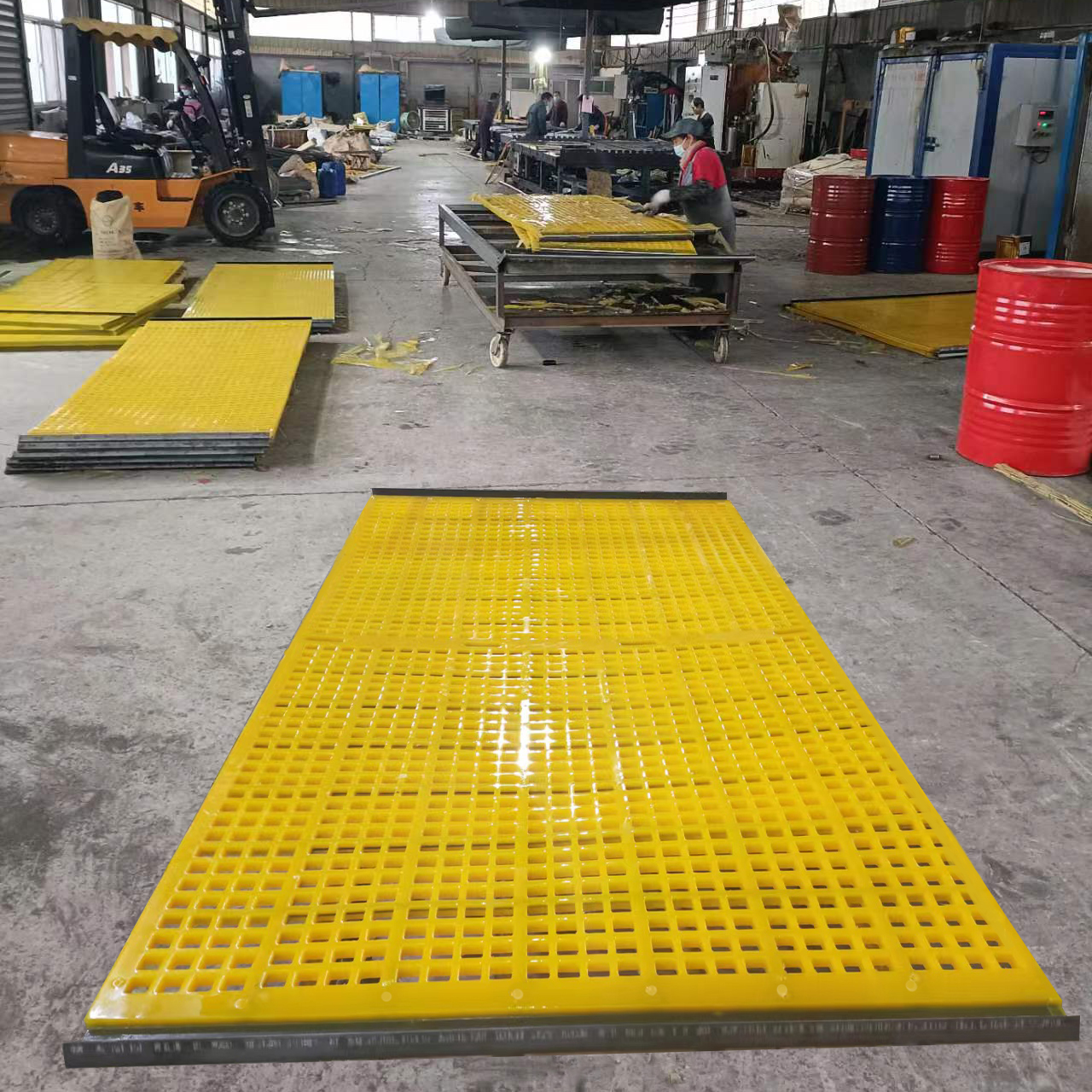

四、重量计算的应用场景分析

1.运输成本估算

某铁矿项目需采购3m×6m的30mm厚筛板(开孔率40%),单块重量=24×13×0.6×18≈336kg,较实心板减重224kg,降低吊装成本15%。

2.振动筛配重设计

高频振动筛要求筛网重量误差≤5%。案例显示:当开孔率实测为38%(非标称36%)时,30mm筛网实际重量为25.4kg/㎡,超出理论值1.8%,需调整激振力参数。

3. 耐磨层复合结构计算

部分筛网采用表层5mm耐磨聚氨酯+底层25mm标准层结构,其重量需分段计算:

(5×13 + 25×13×0.64)÷1000=22.1kg/㎡

五、行业特殊修正系数

1. 温度膨胀补偿

聚氨酯在60℃环境下体积膨胀率约0.8%,导致开孔率下降0.3-0.5个百分点。高温工况需在公式中引入温度系数Kt(通常取1.02-1.05)。

2. 矿浆附着量

湿法筛分时,物料附着可使筛网增重10-15%。某铜矿实测数据表明,矿浆密度1.8g/cm³时,筛网运行重量需增加12%余量。

3. 非标厚度处理

对于17mm等非整十厚度,建议采用插值法计算。例如17mm筛网重量=(13×1.6+13×1.8)/2=22.1kg/㎡(实心板)。

六、计算工具开发建议

企业可建立参数化计算模型,输入以下变量自动生成重量报告:

- 基础参数:长/宽/厚度(mm)

- 孔型参数:形状/孔径/孔距/排列角度

- 工况系数:温度/湿度/物料特性

某筛网制造商通过该模型,将报价周期从3天缩短至2小时,准确率提升至98.7%。

通过上述分析可见,聚氨酯筛网重量计算不仅是简单的数学运算,更需要结合材料特性、工艺参数和工况条件进行动态修正。建议用户在批量采购前,要求供应商提供实测开孔率报告,并对首件样品进行称重校验,以确保工程设计的精确性。

管理员

该内容暂无评论