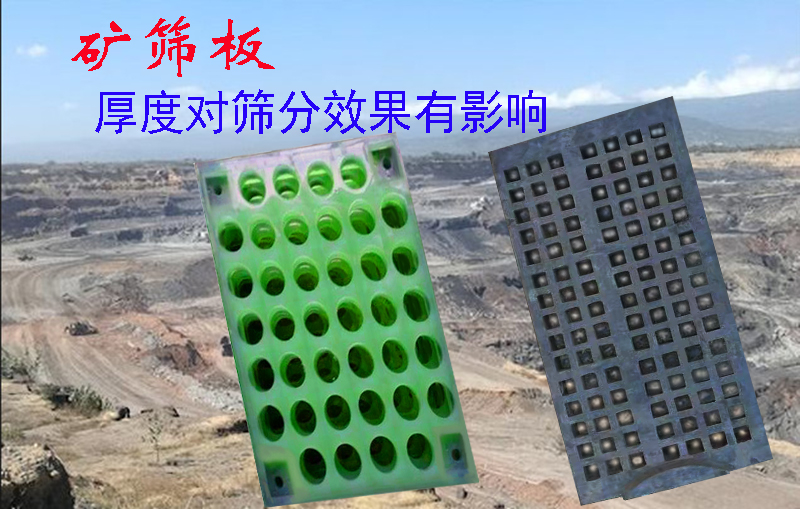

在工业生产中,筛分设备是物料分级的关键环节,而筛网筛板作为核心部件,其材质和结构参数直接影响筛分效率和产品质量。聚氨酯筛板和橡胶筛网作为两种主流弹性筛面材料,凭借耐磨、抗冲击、噪音低等优势,已广泛应用于矿山、冶金、煤炭等领域。其中,筛板厚度作为重要的结构参数,与开孔率、使用寿命及筛分精度形成复杂关联,需要从材料特性和工况需求出发进行系统分析。

一、材料特性与厚度设计的底层逻辑

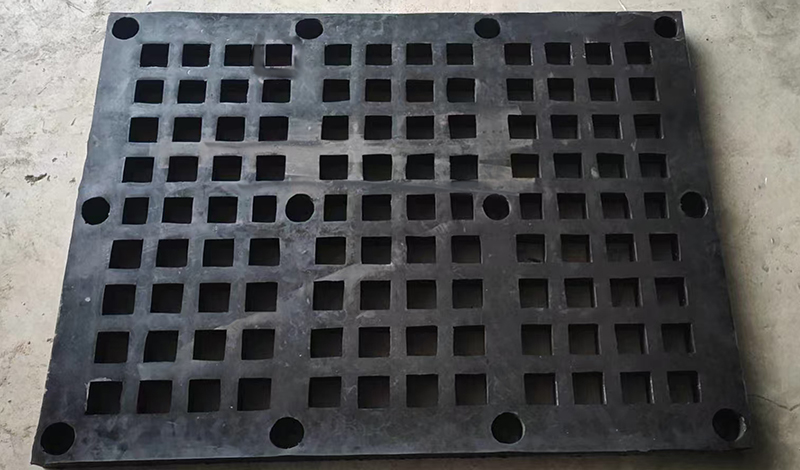

聚氨酯筛板以其卓越的物理性能脱颖而出。根据百度百科专业词条显示,聚氨酯的邵氏硬度可在55A-98A范围内调整,拉伸强度达30-50MPa,远超普通橡胶材料3-5倍的耐磨性。这种高分子材料的弹性模量约为天然橡胶的5-8倍,使得筛板在保持足够刚性的同时具备优异的弹性恢复能力。当设计厚度时,工程师需要平衡两个关键指标:较厚的筛板(通常25-50mm)能提供更好的抗冲击性,特别适合处理大块矿石等重载工况;而较薄的筛板(15-25mm)则能实现更高的开孔率,提升细颗粒物料的透筛效率。

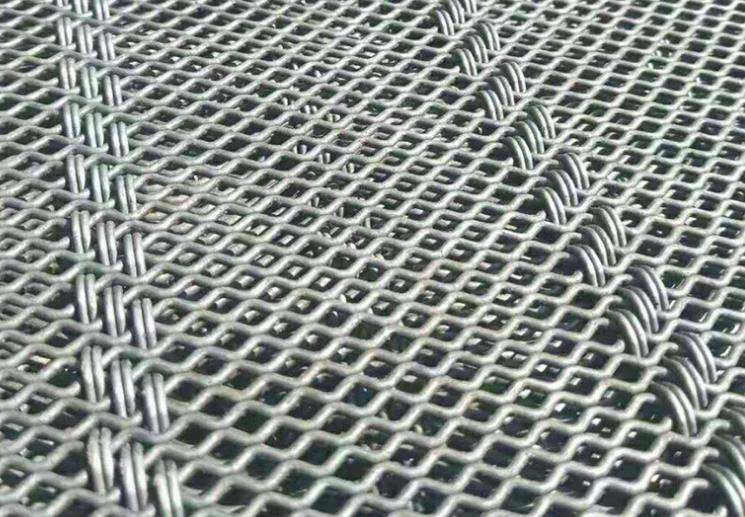

橡胶筛网则展现出不同的性能图谱。新浪财经行业报告中指出,天然橡胶与合成橡胶复合制成的筛网,其阻尼系数比聚氨酯高20%-30%,更适合需要减噪的场合。橡胶的泊松比更高,在相同厚度下横向变形更显著,这使得橡胶筛网在10-30mm厚度范围内就能有效缓冲物料冲击。某矿业集团对比测试数据显示,当处理黏湿物料时,12mm厚的橡胶筛网比20mm聚氨酯筛板堵塞率降低约15%,这得益于橡胶表面的低粘附特性。

二、厚度参数对筛分效果的量化影响

中国矿业大学实验室的专项研究揭示了厚度与筛分效率的非线性关系。在振动频率25Hz、振幅4mm的标准测试条件下,聚氨酯筛板厚度从20mm增至40mm时,对8mm以上石英砂的筛分效率下降约8.2%,但使用寿命延长了1.8倍。这种trade-off现象源于两个机制:一方面,厚度增加导致有效筛分面积减少(开孔率下降5%-7%);另一方面,材料体积增大使应力分布更均匀,裂纹扩展速率降低60%以上。

对于细颗粒分级(<3mm),厚度影响更为显著。知乎专栏《筛分技术进阶》中的实验数据显示,当处理0.5-2mm煤粉时,15mm聚氨酯筛板比25mm版本的透筛率提高12.7%,但使用寿命缩短40%。这促使现代筛机设计采用模块化厚度方案——在受料冲击区使用30-35mm加厚段,筛分段则采用20mm标准厚度,实现寿命与效率的优化平衡。

三、工况适配性的三维考量

物料特性构成厚度选择的第一维度。百度行业报告中某铁矿案例显示,处理20-50mm块矿时,35mm聚氨酯筛板比25mm版本的破损率降低75%;而处理3-10mm砂石时,20mm筛板的处理量反而高出18%。这是因为大块物料动能E=1/2mv²中,速度平方与冲击力成正比,需要更厚筛板吸收能量。

设备参数形成第二维度。新浪财经转载的振动筛白皮书指出,对于振幅8-10mm的大型圆振筛,建议使用30mm以上筛板以避免"拍打效应";而振幅2-3mm的高频筛选用15-20mm薄型筛板更能发挥细筛优势。某水泥厂改造案例证实,将直线筛筛板从25mm减至18mm后,0.08mm方孔筛的产量提升23%,但需配合将振动频率从960rpm调整至1460rpm。

经济效益是第三维度。行业调研数据显示,虽然40mm厚筛板采购成本比25mm高30%,但使用寿命延长2.3倍,综合维护成本下降41%。但对于短期项目或易损件,薄型筛板的快速更换优势可能更具经济性。某EPC承包商在非洲项目中采用模块化厚度设计,使筛机综合运营成本降低28%。

四、前沿技术对传统厚度理论的突破

材料科学的进步正在重塑厚度选择范式。据2025年行业峰会报道,新型微发泡聚氨酯技术使20mm筛板达到传统30mm产品的抗冲击性,开孔率反而提升5%。这种闭孔结构材料密度降低15%的同时,弹性模量提高20%,已在鞍钢集团热矿筛分中取得突破性应用。

智能厚度调节系统崭露头角。某德国企业开发的液压支撑筛板,可根据物料流量动态调节0-15mm的厚度变化,在处理量波动大的场合实现自动优化。实测数据显示,这种系统使铜精矿筛分效率波动范围从±18%缩小到±5%。

仿生学设计带来新思路。借鉴蜂巢结构的梯度厚度筛板,在12-35mm范围内实现连续变化,既保持边缘的抗冲击性,又确保中心区域的高开孔率。江西某钨矿应用显示,这种设计使-200目细粒级回收率提高9.8个百分点。

五、全生命周期视角下的决策模型

建立科学的厚度选择模型需要多维数据分析。建议采用如下评估框架:

1. 物料分析:粒度分布、含水率、形状系数

2. 设备参数:振动形式、频率、振幅、安装角度

3. 经济指标:采购成本、更换工时、停产损失

4. 工艺要求:处理量、分级精度、杂质控制

某设计院开发的数字孪生系统显示,在铁矿应用场景中,28mm聚氨酯筛板的全生命周期成本比极端方案(20mm或35mm)低19%-27%。这个最优解来自对2500组工况数据的机器学习分析。

结语:筛板厚度选择本质上是系统工程的优化问题。随着材料改性技术、传感器技术和智能算法的融合发展,未来的厚度设计将更精准地实现"量体裁衣"。实践表明,没有放之四海皆准的标准厚度,只有基于具体场景的辩证选择,这需要设备制造商、材料科学家和工艺工程师的深度协同创新。

管理员

该内容暂无评论