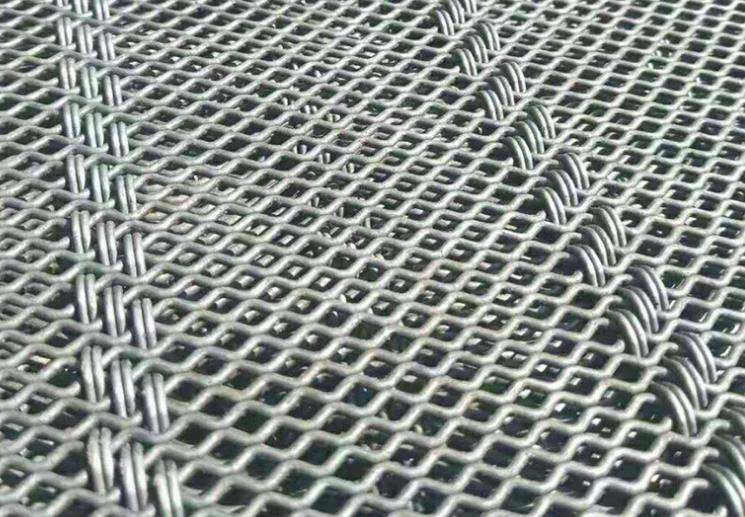

在锰钢筛网和焊接矿筛网的加工过程中,由于材料特性和工艺要求,容易出现以下问题,需特别注意:

1. 焊接问题

热裂纹:锰钢(如65Mn)碳当量高,焊接时热影响区易产生淬硬组织,导致冷裂纹或热裂纹。需预热(150~300℃)并控制层间温度。

变形:焊接热量集中易导致筛网局部变形,影响平面度。需采用分段跳焊、夹具固定或反变形工艺。

焊材匹配不当:若选用普通焊条(如J422),可能导致焊缝强度不足或脆化。推荐使用低氢焊条(如J507)或匹配锰钢的专用焊材。

2. 材料加工硬化

锰钢硬度高:加工时易磨损刀具,需选用硬质合金或涂层刀具,并控制切削速度与进给量。

冲孔/切割边缘微裂纹:冷冲压或激光切割时,边缘可能因应力集中产生微裂纹。建议切割后打磨或退火处理。

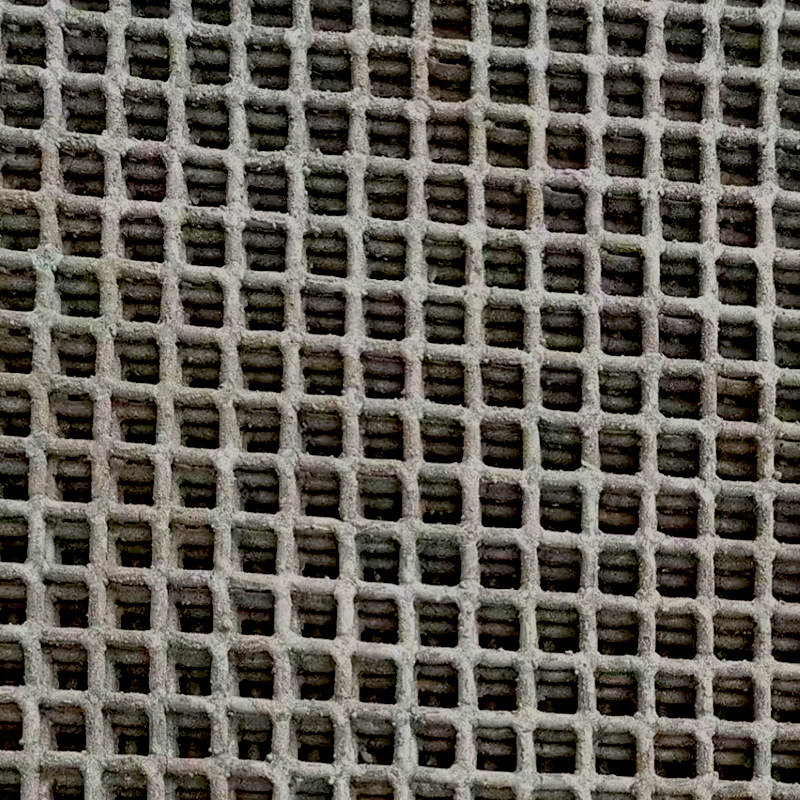

3. 筛孔精度与一致性

孔距偏差:焊接或冲孔时定位不准,导致筛孔分布不均。需使用数控冲床或激光定位。

毛刺问题:冲孔后孔边缘毛刺影响筛分效率,需增加去毛刺工序(如振动抛光或化学抛光)。

4. 应力集中与疲劳断裂

焊接残余应力:焊缝附近易形成应力集中,长期使用可能疲劳开裂。建议焊后去应力退火(600~650℃缓冷)。

筛网支撑不足:安装时若支撑间距过大,振动筛分中易局部断裂,需优化支撑结构。

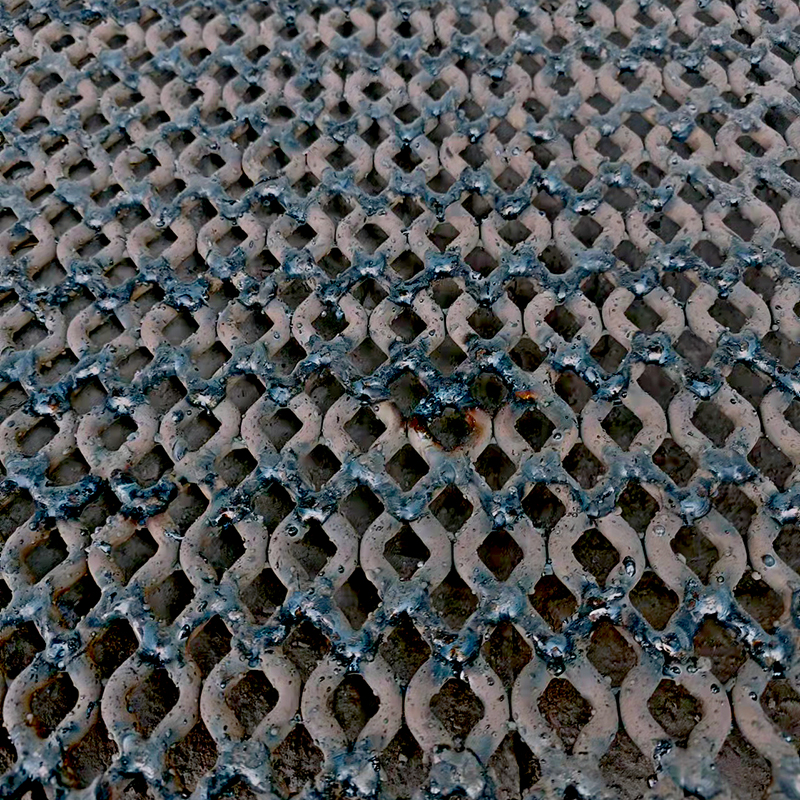

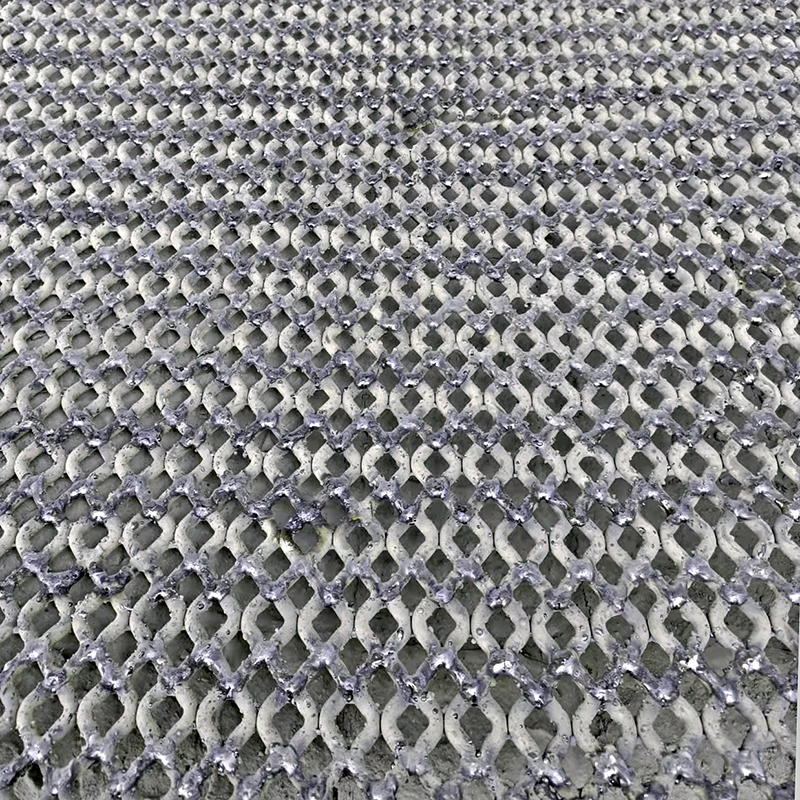

5. 表面处理缺陷

镀层/涂层脱落:锰钢表面氧化皮难清理,若前处理不彻底(如喷砂、酸洗),镀锌或喷塑易剥落。需严格表面预处理。

防锈不足:锰钢易锈蚀,加工后需及时涂防锈油或做长效防腐处理(如热浸锌)。

6. 安装与使用问题

张紧不均:安装时筛网张紧力不一致,导致局部过早磨损。需使用均匀张紧装置。

物料冲击磨损:高硬度矿石(如铁矿)易磨损筛网表面,可考虑堆焊耐磨层或选用更耐磨材料(如高锰钢Mn13)。

解决方案建议

1. 工艺优化:焊接前预热、焊后热处理;冲孔采用多工位模具。

2. 设备升级:使用数控激光切割、自动化焊接设备提高精度。

3. 质检控制:超声波探伤检查焊缝,筛孔通止规检测孔径一致性。

通过针对性措施,可显著提升锰钢筛网的加工质量和使用寿命。

管理员

该内容暂无评论