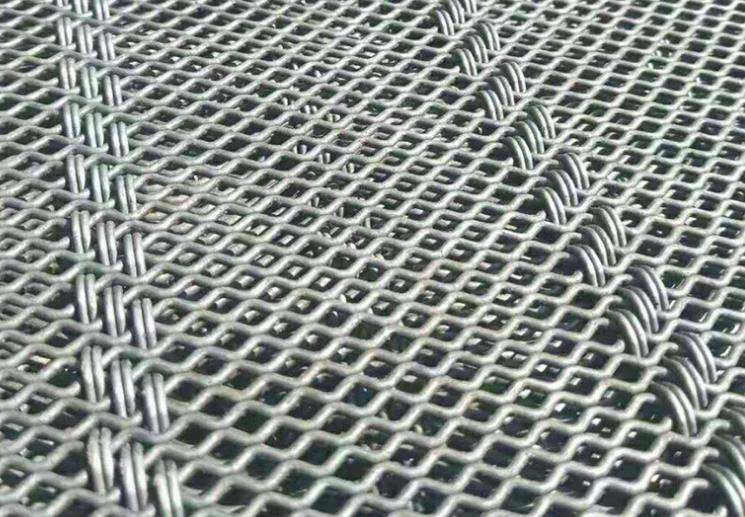

锰钢焊接热处理筛网在较大孔径时推荐采用人工焊接,主要基于以下几个关键原因:

1. 结构强度与应力控制

大孔径的薄弱性:孔径增大导致筛网整体结构强度下降,自动化焊接(如电阻焊、激光焊)的高集中热输入易引发局部过热,增加变形或裂纹风险。人工焊接可通过灵活调整电流、速度和焊道顺序,分散热影响,减少应力集中。

焊缝适应性:大孔径筛网需更长的连续焊缝,人工焊工可实时观察熔池状态,确保焊缝均匀饱满,避免自动化设备因程序固定导致的未熔合或咬边缺陷。

2. 材料特性匹配

锰钢的热处理敏感性:锰钢(如30MnSi/65Mn)经热处理后硬度高,但焊接时易产生淬硬组织。人工焊接允许预热(150 -200℃)和层间温度控制,降低冷速,避免脆性马氏体形成。自动化焊接若参数调整滞后,可能加剧热影响区硬化。

焊材选择灵活性:人工焊可针对不同孔径区域选用不同焊条(如低氢型J507),而自动化焊接通常需统一焊丝,难以局部优化。

3. 工艺精度与调整能力

复杂接头的可达性:大孔径筛网的支撑框架与筛条连接处常为多角度交叉焊缝,人工焊枪可灵活调整角度,确保焊透;自动化设备可能因夹具限制无法覆盖所有位置。

动态补偿能力:筛网在热处理后可能存在微量变形,人工焊接可即时修正轨迹,而自动化焊接需重新编程,效率降低。

4. 经济性与生产适应性

小批量生产成本:大孔径筛网多属定制化产品,批量较小。自动化焊接需高额模具/编程成本,人工焊接则无前期投入,更适合柔性生产。

返修便捷性:人工焊接的缺陷可现场打磨补焊,自动化焊接需整机返工,时间成本更高。

5. 质量控制优势

实时检测与调整:焊工可通过目视和经验判断焊缝质量(如余高、熔合线),立即修正;自动化依赖传感器,对大孔径不规则焊缝的监测可能存在盲区。

对比表示例:

因素 | 人工焊接优势 | 自动化焊接局限性 |

热输入控制 | 分段焊接、间歇操作,降低热积累 | 连续焊接易导致局部过热 |

焊缝适应性 | 可处理不规则孔距(如渐变孔径筛网) | 需精确编程,调整耗时 |

设备依赖性 | 小型设备即可,可灵活移动 | 依赖大型设备,场地要求高 |

针对孔径 | 孔径越大,焊点电焊温度越高,越容易焊透 | 大孔容易出现空腔 |

综合成本 | 单件人工成本约¥50 80(国内),低于自动化设备折旧(¥200+/小时) | 批量<50件时均摊成本高昂 |

例外情况:

当孔径超过一定阈值(如>30mm)且为规则阵列时,可采用半自动气体保护焊(MAG)辅助人工,提升效率。但核心连接部位仍需人工干预以确保可靠性。

总之,人工焊接在较大孔径锰钢筛网中体现了“以灵活性弥补强度损失”的工艺逻辑,是多因素权衡后的最优解。

管理员

该内容暂无评论